塑料打包帶的制造工藝主要包括以下步驟:

1. 原料選擇與預處理

主要采用聚(PP)或回收再生塑料顆粒作為原料。PP因其高拉伸強度、耐腐蝕性和成本優勢成為。原料需先經混合機與色母粒、劑等助劑均勻混合,并在干燥機中去除水分,防止擠出過程產生氣泡。

2. 擠出成型

將預處理后的原料投入單螺桿擠出機,通過電加熱系統分段控溫(180-250℃),使塑料熔融成流體。熔體經模頭擠出成帶狀胚料,模頭設計決定打包帶的初始寬度和厚度,常見寬度為8-15mm,厚度0.8-1.5mm。

3. 冷卻定型

高溫胚料立即進入水槽進行急冷(水溫20-30℃),通過快速冷卻鎖定分子結構,防止結晶度過高導致脆化。部分工藝采用風冷輔助二次冷卻,確保帶材表面光滑。

4. 雙向拉伸強化

胚料經多組加熱輥預熱后,進入縱向拉伸機組,通過速度差實現3-8倍拉伸,分子鏈沿長度方向高度取向,拉伸強度可提升至≥300MPa。部分產品采用橫向拉伸設備,形成雙向拉伸結構(BO工藝),增強橫向抗撕裂性。

5. 壓花與印刷

高速運轉的帶材通過壓花輥形成防滑紋路(如菱形紋),同步進行熱轉印或噴碼工藝,印制企業標識或強度等級。此工序需控制溫度(80-120℃)和壓力,確保圖案清晰不損傷基材。

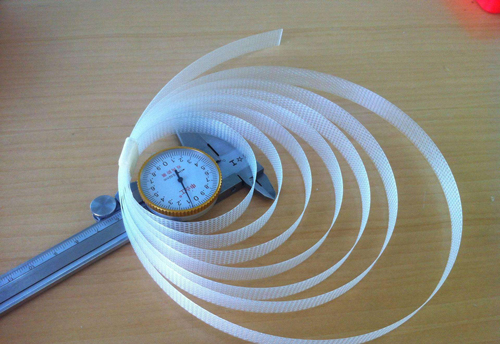

6. 收卷與包裝

經張力控制系統保持恒定收卷力度,自動換卷裝置將帶材卷成標準重量(通常10-50kg/卷),外層覆膜防塵后裝箱。關鍵質檢包括斷裂拉力測試(≥130kgf)、偏斜度檢測(≤30mm/m)及耐溫性試驗。

現代生產線普遍配備PLC自動控制系統,實現從原料到成品的連續化生產,單線日產量可達8-15噸。環保型工藝通過添加30%-50%再生料,配合廢氣處理系統,有效降低生產成本和環境負荷。